混合油负压蒸发

作者:小型浸出设备

发布时间:2018-05-17

点击数:

混合油负压蒸发工序:

从浸出器流出的液体是含有油脂和溶剂的混合油。将混合油中的溶剂分离出来是利用溶剂和油脂的汽化温度不同,我公司目前主要采用负压蒸发工艺,可减少溶剂的泄露,降低溶剂的消耗。分离出的溶剂汽体进行冷凝冷却回收后送回浸出器再次使用,提高溶剂的使用效率。

负压蒸发的优点:

1、负压蒸发蒸发效率高,脱溶充分,毛油中溶剂消耗低。

2、利用蒸脱机的二次蒸汽和蒸汽喷射泵的余汽作为一蒸的热源,可节约能源,同时减少冷凝器的配置面积,节省投资。

3、由于汽提的温度低,毛油的色泽浅、质量好、残溶低。

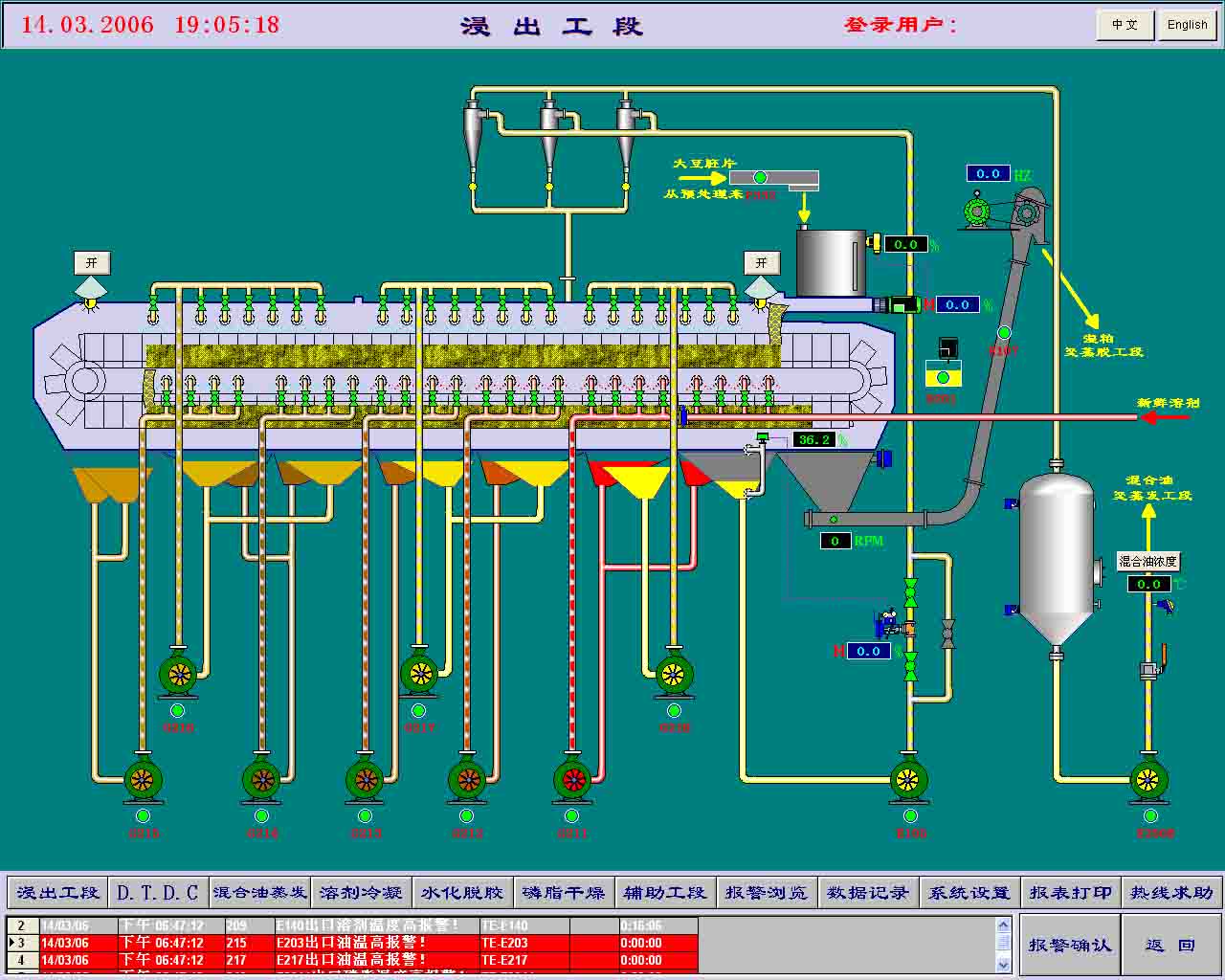

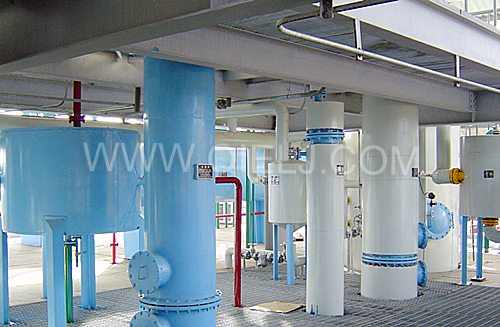

800T/D浸出蒸发工序

负压蒸发工序说明:

全负压蒸发工艺主要的优势在于节约能源20%和提高大豆油的质量,减少精炼损耗,这样的生产工艺使生产成本降低15%左右。

以缓冲混合油的流量的混合油罐为暂存箱,混合油经泵打入一蒸发器进行蒸发,一蒸发器是在真空条件下工作,因而利用蒸脱机的二次蒸汽作为一蒸发器的热源,大大实现节能的目的。

从一蒸出来的混合油与从汽提塔出来的毛油进行热交换,达到节能的目的。

混合油经二蒸喂料泵打入二蒸发器,二蒸与一蒸是在相同的负压下进行的,二蒸的热源是间接蒸汽。

二蒸后的混合油经汽提喂料泵打入汽提塔,汽提塔的工作状况为真空,用直接蒸汽汽提可将毛油中的总挥发物降至0.3%以下。

混合油从汽提塔顶部进到塔内的蝶盘中,一层层降下,同时底部喷入直接蒸汽,脱去残留溶剂。顶部出口接真空冷凝器,由高真空喷射泵保持汽提塔在负压下工作,毛油由汽提塔抽出泵从塔底抽出再经毛油冷却器冷却后与入二蒸的混合油进行油-油换热,然后进入室外毛油罐。

新型的汽提塔结构将汽提塔和毛油箱合为一体,特有的球面折流板使油脂流动均匀和分散,使汽、液接触均匀、透彻,脱除溶剂能力极强,且减小生产中因汽体波动而造成毛油中残溶时高时低的现象,避免了直接蒸汽上升过程中的短路现象,毛油中的总挥发物大大降低,保证浸出毛油的精炼健康。碟盘采用不锈钢材质,降低了油膜的结焦。设备结构设计极易于清理维护。

蒸发的负压产生的过程是:在蒸发冷凝器的尾气用一蒸汽喷射泵抽出,喷入一蒸发器的壳程。汽提的负压是经过在汽提冷凝器的尾气用一蒸汽喷射泵抽出,同样喷入一蒸发器的壳程。而一蒸发器壳程中的不凝性气体经节能器进入蒸脱冷凝器之中。

负压蒸发的优点:

1、负压蒸发蒸发效率高,脱溶充分,毛油中溶剂消耗低。

2、利用蒸脱机的二次蒸汽和蒸汽喷射泵的余汽作为一蒸的热源,可节约能源,同时减少冷凝器的配置面积,节省投资。

3、由于汽提的温度低,毛油的色泽浅、质量好、残溶低。

800T/D浸出蒸发工序

负压蒸发工序说明:

全负压蒸发工艺主要的优势在于节约能源20%和提高大豆油的质量,减少精炼损耗,这样的生产工艺使生产成本降低15%左右。

以缓冲混合油的流量的混合油罐为暂存箱,混合油经泵打入一蒸发器进行蒸发,一蒸发器是在真空条件下工作,因而利用蒸脱机的二次蒸汽作为一蒸发器的热源,大大实现节能的目的。

从一蒸出来的混合油与从汽提塔出来的毛油进行热交换,达到节能的目的。

混合油经二蒸喂料泵打入二蒸发器,二蒸与一蒸是在相同的负压下进行的,二蒸的热源是间接蒸汽。

二蒸后的混合油经汽提喂料泵打入汽提塔,汽提塔的工作状况为真空,用直接蒸汽汽提可将毛油中的总挥发物降至0.3%以下。

混合油从汽提塔顶部进到塔内的蝶盘中,一层层降下,同时底部喷入直接蒸汽,脱去残留溶剂。顶部出口接真空冷凝器,由高真空喷射泵保持汽提塔在负压下工作,毛油由汽提塔抽出泵从塔底抽出再经毛油冷却器冷却后与入二蒸的混合油进行油-油换热,然后进入室外毛油罐。

新型的汽提塔结构将汽提塔和毛油箱合为一体,特有的球面折流板使油脂流动均匀和分散,使汽、液接触均匀、透彻,脱除溶剂能力极强,且减小生产中因汽体波动而造成毛油中残溶时高时低的现象,避免了直接蒸汽上升过程中的短路现象,毛油中的总挥发物大大降低,保证浸出毛油的精炼健康。碟盘采用不锈钢材质,降低了油膜的结焦。设备结构设计极易于清理维护。

蒸发的负压产生的过程是:在蒸发冷凝器的尾气用一蒸汽喷射泵抽出,喷入一蒸发器的壳程。汽提的负压是经过在汽提冷凝器的尾气用一蒸汽喷射泵抽出,同样喷入一蒸发器的壳程。而一蒸发器壳程中的不凝性气体经节能器进入蒸脱冷凝器之中。

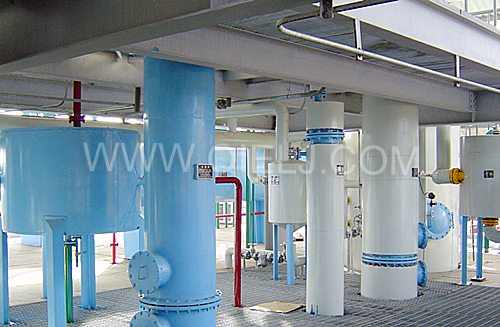

200T/D浸出蒸发工序

负压蒸发

300T/D进出蒸发工序