混合油蒸发工段

工艺介绍:

从浸出器流出的液体是含有油脂和溶剂的混合油。将混合油中的溶剂分离出来是利用溶剂和油脂的汽化温度不同,我公司目前主要采用负压蒸发工艺,可减少溶剂的泄露,降低溶剂的消耗。分离出的溶剂汽体进行冷凝冷却回收后送回浸出器再次使用,提高溶剂的使用效率。

混合油负压蒸发工序原理:

混合油负压蒸发的原理是利用真空泵对蒸发系统产生负压,使一蒸、二蒸、汽提在负压状态下操作,同时,利用蒸脱机的二次蒸汽作为一蒸的热量来源。混合油的蒸发和汽提是一个高温过程,在生产中为了减少它对油质量的影响,在蒸发过程中改常压操作为负压操作,一方面在负压状态下可以减少油脂与空气中氧分子的接触,避免氧化。其二是降低混合油中溶剂的沸点,来达到降低蒸发温度的目的。

在负压蒸发工艺中,一蒸采用负压蒸发,其蒸发温度降低,常压下一蒸的蒸发温度为80℃,其蒸发后的混合油浓度为70%,如果一蒸采用负压蒸发,其真空度为40Kpa,混合油浓度达到70%时,其中的溶剂蒸发温度为53℃,这样可以利用蒸脱机的二次蒸汽(温度在80-85℃)作为加热热源,其温度差为27℃,实际生产中,在设定的负压下用作二次蒸汽加热蒸发,能够满足生产需要。二蒸的真空度在60Kpa,其蒸发温度在95℃时,混合油浓度可达到90-95%。汽提塔真空度在70Kpa,出口油温在105℃以内时,毛油的含溶量可控制在200mg/kg。

混合油负压蒸发的优点:

(1)节约能源。由于采用蒸脱机的二次蒸汽作为热源加热进入一蒸的混合油,二次蒸汽的余热利用节省了加热所需的热量,也节约了冷却用水。采用的节能器也同样达到了节省能源的目的。整个生产线的蒸汽用量减少,循环水减少。实施负压蒸发后,油质量好,水化脱胶容易,也减少了脱色白土用量。采用负压操作,车间的溶剂消耗也有所下降。

(2)提高浸出毛油质量。应用了负压蒸发和汽提工艺后,操作温度比常压操作要低,因而毛油中过氧化值比较小,油脂的色泽浅,毛油中的残溶一般在0.02%以下,浸出毛油的质量得到了提高。

(3)减少冷凝面积。应用负压蒸发系统后,二次蒸汽余热得到了充分利用,冷凝系统的负担得以减小,因此负压蒸发的冷凝面积配备比常压蒸发可减少40%左右。

(4)车间可靠性能得到提高。应用负压蒸发工艺后,整个系统在微负压环境下操作,溶剂的跑、冒现象得以减少,浸出车间的操作稳定性能得到提高。

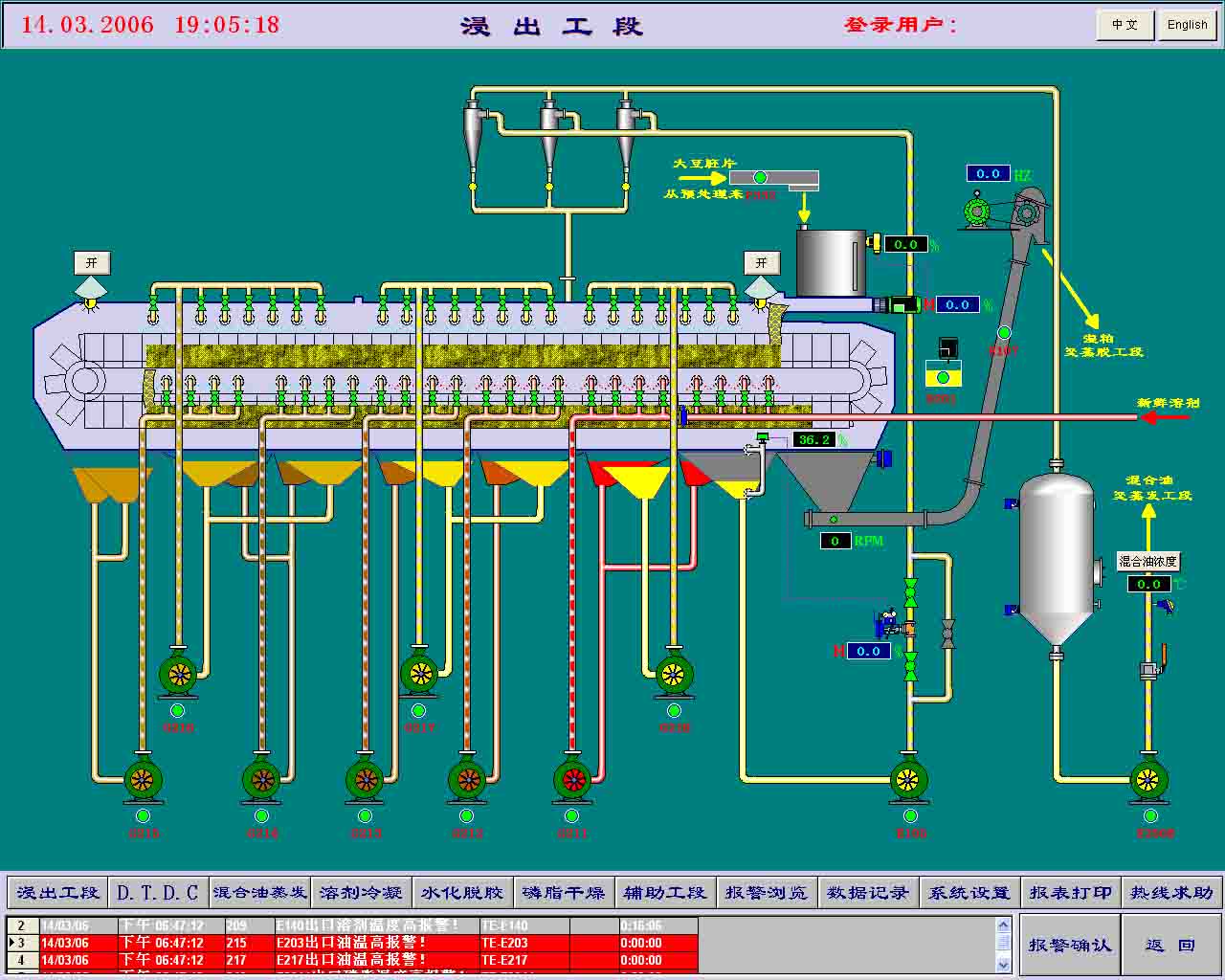

(5)系统运行稳定性提高。设置了自控控制系统,系统的关键参数均通过自控仪表控制,减小了工人的劳动强度,提高了系统运行的稳定性。

(6)延长设备使用寿命。用常压蒸发油质量差,蛋白黏液物多,时间长后蒸发器管壁易结垢,影响使用效果,缩短了设备使用寿命。

混合油负压蒸发工艺与常压蒸发工艺的参数比较

| 项目 | 一蒸 | 二蒸 | 汽提塔 | |||

| 常压蒸发 | 负压蒸发 | 常压蒸发 | 负压蒸发 | 常压蒸发 | 负压蒸发 | |

| 真空度(Kpa) | 100 | 40 | 100 | 60 | 100 | 70 |

| 混合油浓度(%) | 70 | 70 | 90 | 90-95 | 99.8 | 99.8 |

| 混合油温度(℃) | 80 | 53 | 110 | 95-100 | 125 | 100-105 |

公司为用户负责安装、调试、代培技术人员,负责新老油厂项目可研、论证、工程设计、咨询、工程承包、承建、设备安装、改护建工程等业务。